按照制冷系統供液方式,自動化程度和生產工藝要求不同,制冷系統的試運轉方法也不同。

(1)重力供液系統

氨液經節流閥進入氨液分離器,利用重力作用將制冷劑送到各部位的蒸發器,蒸發后的濕蒸氣經氨液分離器分離,液體重新進蒸發器蒸發,蒸發后的氣體被壓縮機吸入,再由壓縮機升壓后進入冷凝器,冷凝后進入貯液器,從貯液器經節流閥進入氨液分離器,完成制冷循環。試運轉時應嚴格控制節流閥的開啟度,并嚴格注意氨液分離器內液面高度,并根據蒸發器的負荷大小調節各蒸發器供液量及壓縮機運行臺數。

(2)氨泵供液系統

氨液經浮球閥或節流閥進入低壓循環貯液桶,然后由氨泵將氨液送到各部位蒸發器,從蒸發器出來的濕蒸氣進入低壓循環貯液桶進行氣液分離,氨液經氨泵重新進入蒸發器進行蒸發吸熱,氣體進入壓縮機后進入冷凝器,冷凝后進入貯液器,然后經浮球閥或節流閥再進入低壓循環貯液桶,完成制冷循環。在試運轉過程中應嚴格控制低壓循環貯液桶中液面的高度,保證氨泵不能斷流,在氨泵系統中應安裝壓差控制器,當壓差低于調定值時,氨泵停止運行,以保護氨泵。

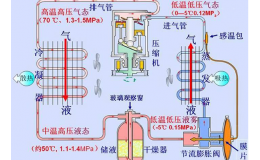

(3)氟利昂制冷系統

氟利昂液體經膨脹閥直接進入蒸發器進行蒸發吸熱而形成蒸氣被壓縮機吸入,這種系統中向蒸發器供液量的多少取決于熱力膨脹閥的自動調整,根據蒸發器負荷大小,調節熱力膨脹閥,應使從蒸發器出來的氣體有一定過熱度,以避免發生濕壓縮。小型氟利昂系統,一般由溫度控制器來控制壓縮機的啟動和停止。對于大的多個蒸發器氟利昂系統,一般用溫度控制器控制電磁閥供液,而用壓力繼電器控制壓縮機。當每個蒸發器達到設計溫度時,供液電磁閥關閉,壓縮機的吸氣壓力隨之降低,當系統中最后一個蒸發器的電磁閥關閉后,吸氣壓力會降到低壓繼電器的調定值,低壓繼電器動作,壓縮機停轉。反之,當每個蒸發器內高于設計溫度一定值時,供液電磁閥開啟,壓縮機吸氣管內壓力升高,當升高到一定值時,高壓繼電器動作,壓縮機開始運行。

(4)多蒸發溫度的制冷系統

試運轉時按系統單獨進行,在單獨調試之后再調節整個系統。