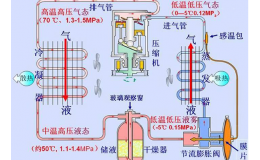

在兩級(jí)或多級(jí)壓縮系統(tǒng)中,設(shè)置中間冷卻器用來冷卻低壓級(jí)壓縮機(jī)的排氣,并對(duì)進(jìn)入蒸發(fā)器的制冷劑液體進(jìn)行過冷,以提高低壓級(jí)壓縮機(jī)的制冷量和減少節(jié)流損失,同時(shí)對(duì)低壓級(jí)壓縮機(jī)的排氣也起著油分離的作用。

(1)中間冷卻器的結(jié)構(gòu)

1)氨中間冷卻器用于一級(jí)節(jié)流中間完全冷卻的氨雙級(jí)壓縮制冷系統(tǒng)中。其工作原理與洗滌式氨油分離器相似,利用筒體內(nèi)呈中間溫度的氨液,將進(jìn)入筒體內(nèi)的過熱蒸氣洗滌冷卻,同時(shí)利用擴(kuò)大氣流通道截面和改變流向的方法降低蒸氣的流速,使去高壓級(jí)的中壓飽和蒸氣所攜帶的液滴得到分離。氨中間冷卻器為立式鋼制圓柱形容器,進(jìn)氣管由頂部伸入筒內(nèi),管下端沿外周開有出氣口并焊有底板,以免來自低壓級(jí)的排氣沖擊底部,將沉淀的冷凍機(jī)油沖起。洗滌后的氨氣中挾帶的氨液滴和油滴,則由筒體內(nèi)設(shè)置的兩塊傘形擋板分離出來,以免被高壓級(jí)壓縮機(jī)或高壓缸吸走。用于洗滌的一次節(jié)流后的氨液,從筒頂進(jìn)氣管側(cè)的細(xì)管噴入,并與低壓級(jí)壓縮機(jī)或低壓缸排出的過熱蒸氣共同進(jìn)入容器內(nèi)。進(jìn)人中間冷卻器的氨液,吸收了來自低壓級(jí)壓縮機(jī)或低壓缸排出的過熱蒸氣的熱量,并吸收蛇形管內(nèi)被冷卻氨液的熱量而汽化。汽化后的蒸氣隨同來自低壓缸被冷卻的氨氣一起,經(jīng)出氣管進(jìn)入高壓級(jí)汽缸。容器內(nèi)部設(shè)有一組蛇形管.儲(chǔ)液器的高壓氨液由蛇形管下部進(jìn)入后,在蛇形管中被冷卻并送往蒸發(fā)器。中間冷卻器的液位高度可由浮球閥或其他液位控制器自動(dòng)控制。此外,在容器上還裝有安全閥、液位指示器、放油閥、壓力表等附件。

在氨中間冷卻器內(nèi).氨氣的流速一般不大于0.5 m/s。蛇形管中氨液流速一般為0.4-0.7 m/s。蛇形管內(nèi)氮液出口溫度與器內(nèi)氨液熱發(fā)溫度差為3一5℃。蛇形管的傳熱系數(shù)K=600一700 W/(㎡·K)。

2)鹵代烴中間冷卻器。兩級(jí)鹵代烴系統(tǒng)多采用一次節(jié)流中間不完全冷卻循環(huán),中間冷卻器僅用來冷卻高壓液體,因此結(jié)構(gòu)要比氨中間冷卻器簡(jiǎn)單。在器內(nèi)只有一組蛇形管,被冷卻的高壓液體在蛇形管內(nèi)流動(dòng),一次節(jié)流后的低溫液體進(jìn)入器內(nèi)后,吸收管內(nèi)液體熱量而汽化。低溫液體汽化后的蒸氣被高壓級(jí)壓縮機(jī)吸入.蛇形管內(nèi)的制冷劑液體則得到過冷。

(2)中間冷卻器的選擇。中間冷卻器的選擇應(yīng)滿足兩個(gè)條件:一是氣體通過中間冷卻器橫斷面的速度應(yīng)滿足氣液分離的要求.一般流速不大于0.5一0.8m/s;二是傳熱面積應(yīng)滿足液體制冷劑過冷的要求,而且盤管內(nèi)液體的流速一般不大于0.4一0.7m/s。