制冷裝置吹污工作完畢后,就要檢查整個系統(tǒng)的接口密封是否嚴(yán)密,這就是檢漏(或稱校漏)。

檢漏方法一般有三種:壓力檢漏、真空檢漏和校燈檢漏。對未安裝好的制冷設(shè)備或經(jīng)過大修的制冷設(shè)備,一般都應(yīng)通過以上三種方法進(jìn)行檢漏,但重點(diǎn)應(yīng)在壓力檢漏上。

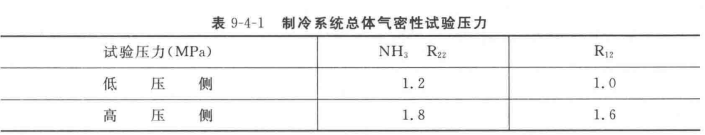

壓力檢漏就是向制冷裝置充壓縮氣體試漏。充氣壓力視制冷劑種類而定,可按設(shè)計文件有關(guān)規(guī)定執(zhí)行,亦可參照表9-4-1中所列數(shù)據(jù)進(jìn)行試驗(yàn)。

1. 氟利昂制冷裝置

對于氟利昂制冷裝置的檢漏工作必須十分注意,以免在制冷裝置運(yùn)行時發(fā)生“漏氣”和“冰塞”等故障。壓力檢漏一般是用氮?dú)獬淙胫评溲b置,因氮?dú)獗容^干燥、不燃燒、不爆炸、無腐蝕性,價格也較便宜,是一種比較安全的氣體。也可采用壓縮空氣或經(jīng)過干燥的壓縮空氣。

檢漏時可應(yīng)用高、低壓端管道上的壓力表進(jìn)行觀察,如管道上有不能承受試驗(yàn)壓力的部件應(yīng)予拆除。

檢漏時首先關(guān)閉壓縮機(jī)上的吸、排氣閥門及所有通向大氣的閥門,打開管道上其余所有閥門,然后可在高壓管道上,選用一處便于操作的任一通向大氣的閥門,向系統(tǒng)內(nèi)充入氣體,當(dāng)?shù)竭_(dá)低壓端試驗(yàn)壓力時,停止充氣并保留24,壓力無下降(溫度影響除外)方為合格。

低壓試驗(yàn)合格后,可關(guān)閉高低壓間相連的閥門,再繼續(xù)充氣至高壓系統(tǒng)壓力值,然后進(jìn)行高壓端氣密性試驗(yàn)。可用肥皂水涂于系統(tǒng)各連接處和焊接處觀察是否漏氣。檢漏工作必須十分認(rèn)真,仔細(xì)地進(jìn)行,發(fā)現(xiàn)泄漏處以粉筆劃出記號,待全部檢漏完畢就進(jìn)行補(bǔ)漏。

補(bǔ)漏時應(yīng)將系統(tǒng)內(nèi)的壓縮氮?dú)馊糠趴眨寜毫档偷胶痛髿鈮毫ο嗟龋谎a(bǔ)焊完畢需再次進(jìn)行充氣檢漏,至整個系統(tǒng)不漏為止。

檢漏中發(fā)現(xiàn)表壓下降(即有泄漏)。但又找不到泄漏處,這時要考慮到以下幾種可能:

(1)冷凝器氟利昂一側(cè)向水一側(cè)泄漏,應(yīng)打開水一側(cè)二端封蓋檢查。

(2)對舊系統(tǒng)檢修,要注意低壓管路隔熱材料里面接頭處有無泄漏。

(3)各種自動調(diào)節(jié)設(shè)備上也可能產(chǎn)生泄漏,如電磁閥線圈罩頂螺絲孔,壓力控制器的波紋管等。

2.氨制冷裝置

試驗(yàn)時最好用二氧化碳瓶或干燥的壓縮空氣向裝置內(nèi)部充氣:如無上述設(shè)備,采用適當(dāng)措施后,可用經(jīng)過空機(jī)試運(yùn)轉(zhuǎn)合格的制冷壓縮機(jī)進(jìn)行,檢漏結(jié)束后,必須拆機(jī)清洗。

由于壓縮空氣時排氣溫度較高,要分次進(jìn)行升壓,每次升壓不應(yīng)大于0.5MP,以便冷卻,每次增壓還必須注意氨制冷壓縮機(jī)的排氣溫度,使之不超過120℃。

充氣時可先將空氣壓入整個制冷裝置,使空氣壓力達(dá)到1.2MP,便可進(jìn)行檢漏工作。

當(dāng)在低壓側(cè)壓力下檢漏工作合格后,則將調(diào)節(jié)站氨液總閥門關(guān)閉。然后由氨制冷壓縮機(jī)將低壓回路的壓縮空氣抽入高壓回路內(nèi),當(dāng)空氣壓力升高至1.8MP時,便可對高壓回路進(jìn)行檢漏工作。

在舊的制冷裝置中用壓縮空氣檢漏時,必須把裝置中殘留的氨及油等污物全部清除干凈,以免氨與空氣混合遇火而引起爆炸事故。

按規(guī)定,壓力試驗(yàn)時,系統(tǒng)中應(yīng)承受規(guī)定壓力(表9-4-1)24h,在前6h內(nèi)因系統(tǒng)中的氣體冷卻而產(chǎn)生的壓力降,不應(yīng)超過2%,其余18h應(yīng)保持壓力穩(wěn)定。

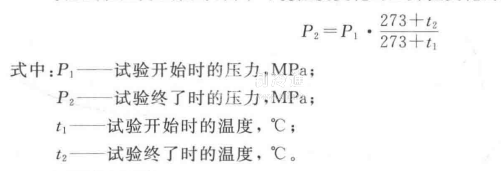

考慮到在壓力試驗(yàn)時,由于環(huán)境溫度變化對壓力值變化的影響,可以下式進(jìn)行計算: